Notizie \ Perforazione \ Come nasce una perforatrice Bauer BG

Come nasce una perforatrice Bauer BG

03/10/2019

Pubblicato da Redazione

Bauer: la nascita di una perforatrice BG, passo per passo

Dall'ordine alla consegna: la produzione di una perforatrice Bauer della serie BG è un iter complesso e affascinante

Per un appassionato di perforazioni entrare ad Aresing, la sede produttiva di Bauer Maschinen GmbH, è come varcare i cancelli di Disneyland. In un attimo ci si trova avvolti in un mondo in cui competenze e professionalità di elevatissimo livello e di ultima generazione si associano a conoscenze meccaniche antiche e a una passione reale, tangibile, che coinvolge tutti i livelli della realtà produttiva. A Schrobenhausen, nella fabbrica di Aresing, nascono le perforatrici della serie BG, conosciute, apprezzate e utilizzate in tutto il mondo.

I primi passi

“Spesso i nostri clienti richiedono macchine per progetti specifici”, esordisce René Gudjons, direttore dei reparti produttivi di Bauer Maschinen GmbH, "ma attendono l’assegnazione del cantiere per ordinare le macchine”. Da quel momento si mette in moto l'attività produttiva e molti componenti, che sono poi quelli che fanno di una BG una perforatrice Bauer, necessitano di tempi di preparazione di parecchi mesi. Di conseguenza, per abbreviare il più possibile i tempi di attesa, i processi di approvvigionamento devono essere perfettamente oliati. Per questo, una volta al mese la direzione, la produzione, i reparti vendite e approvvigionamenti si riuniscono per determinare la produzione successiva attraverso il cosiddetto “make-to-forecast", una produzione previsionale che ipotizza le caratteristiche richieste dai vari cantieri e che, nel concretizzarsi di ogni singolo progetto, vengono poi realizzate su misura di ogni cliente. In questo contesto il reparto commerciale gioca un ruolo essenziale. “Questo comparto - riprende Gudjons - è costantemente impegnato in approfondite analisi di mercato finalizzate a formulare previsioni di fabbisogno su larga scala per i mesi o gli anni a venire in base ai grandi lavori nel mondo”.

“La pianificazione degli approvvigionamenti si effettua tramite il gestionale SAP - afferma Christian Haslacher, responsabile Acquisti - mentre i colleghi della produzione ci ordinano i materiali grezzi che servono per le produzioni interne”. Molti componenti delle BG sono prodotti internamente: le cabine vengono interamente assemblate nell’impianto di Schrobenhausen, mentre gli elementi strutturali, come i sottocarri, sono prodotti dalla Tracmec di Imola, in Italia, o dalla Schachtbau di Nordhausen in Germania.

Dal magazzino al montaggio

Tutti i componenti che arrivano nell’impianto produttivo di Aresing sono preventivamente assegnati a una macchina ben definita e sono contrassegnati con modello e numero di matricola della perforatrice. “Ogni singolo pezzo ha la sua precisa collocazione - dice Jakob Braun, il responsabile di produzione - e tutte le squadre lavorano a stretto contatto nel reparto montaggio, ognuno ha un proprio compito e sa esattamente cosa deve fare”.

"La logistica del nostro impianto produttivo offre sicuri vantaggi", aggiunge Wolfgang Rauscher, capo degli impianti di Aresing ed Edelshausen. "Le distanze sono ridotte al minimo: con l’assemblaggio coabitano i reparti idraulici, elettrici e documentali. Mentre gli uffici progettazione e la R&D sono a Schrobenhausen, a poca distanza”.

Il montaggio inizia in più stazioni simultaneamente. Gli argani, l’idraulica, l’impianto elettrico e il motore diesel, come componenti di un'armoniosa orchestra, vengono montati sul carro base. Il tutto è però preceduto dalla verniciatura. “Benché la verniciatura sia quasi interamente automatizzata l’intervento di finitura manuale è sempre necessario”, riprende René Gudjons. Che aggiunge: “In generale, tutta la nostra produzione richiede l’esperienza del personale perché ogni componente può essere diverso da quello precedente”.

La qualità delle risorse umane è infatti imprescindibile dalla creazione di un prodotto eccellente. Osservando le aree produttive si respira infatti un'aria particolare, fatta di esperienza (anche se non mancano le “nuove leve”), di competenza, ma anche di un certo orgoglio frutto della consapevolezza di lavorare su macchine in grado di fare la differenza in qualsiasi cantiere.

Continua Braun: "I carri base sono completati in più step: si posiziona il motore e i vari riduttori, poi si aggiungono i serbatoi (diesel e idraulico); in seguito viene montata la cabina e il pannello elettrico. Tutte le nostre perforatrici BG sono inoltre attrezzate con il B-Tronic, un sistema di controllo elettronico progettato e programmato dai nostri ingegneri”.

Il mast, invece, è preparato in un'altra area: la struttura in acciaio entra in reparto e viene completata con argani, slitte e tubazioni idrauliche. Infine tocca alla la testa di rotazione che è prodotta contemporaneamente e poi assemblata sul mast. “La rotary”, sottolinea con fierezza Wolfgang Rauscher, “è un elemento fondamentale e una delle nostre competenze chiave, proprio per questo è totalmente Made in Bauer”. Per concludere il carro base viene alzato e posizionato sul sottocarro per unire le due parti; poi il mast viene montato sulla macchina assieme alle zavorre posteriori. Ogni singolo “strumento” della nostra orchestra è pronto a dare il meglio di sé, sotto la guida del maestro: l'operatore che avrà la fortuna di utilizzare la BG.

La qualità Bauer

Appare quasi superfluo sottolinearlo, comunque il controllo qualità è costante durante l'intero processo produttivo: dalla selezione dei fornitori alla consegna al cliente. “Con tanti componenti strutturali in acciaio, la prudenza non è mai troppa”, dice il responsabile del controllo qualità della Bauer Maschinen. Ogni mese Bauer procede a un audit di verifica su una macchina completa attraverso tutti i reparti interessati: controllo qualità, ufficio progetti e produzione. Questa verifica permette miglioramenti costanti nella funzionalità, nell’efficienza e nella sicurezza. Infatti, al di là della redditività, l'obiettivo di Bauer è avere clienti, collaboratori e lavoratori soddisfatti.

La spedizione può prevedere lo smontaggio della perforatrice, operazione in cui non sono esclusi eventuali ritocchi di finitura. Questo è il regno di Franz Mayer, direttore del Reparto Ordine Centrale. A seconda della specifica configurazione di spedizione si definisce la ripartizione e l’ordine dei componenti da collocare sui mezzi di trasporto o container. Questa preparazione precisa e minuziosa sarà fondamentale per affrontare con facilità le operazioni di montaggio e andrà a semplificare anche le operazioni doganali. Giunta finalmente in cantiere si procede al montaggio e al commissioning della perforatrice in presenza di un tecnico Bauer, che esegue gli ultimi test e approva ufficialmente la messa in servizio.

In Italia

Per quanto concerne le imprese italiane l'intera procedura beneficia della supervisione di Bauer Macchine Italia, autentico trait d'union tra le necessità dei perforatori nostrani e lo stabilimento produttivo in Germania. Il compito della società di Mordano ovviamente non si esaurisce alla consegna della macchina, ma continua con la formazione del personale e, importantissima, con una precisa e puntuale attività di service. In cantiere, infatti, le difficoltà e i problemi sono sempre all'ordine del giorno, per cui è fondamentale poter contare su tecnici preparati, rapidi e affidabili, capaci di supportare qualsiasi esigenza e di tarare l'assistenza sulle specifiche necessità di ogni impresa e di ogni cantiere. La qualità costruttiva, imprescindibile a questo livello, va quindi di pari passo con un'attenzione al post-vendita che non teme confronti.

“La nostra forza - conferma Alberto Dalle Coste, amministratore delegato di Bauer Macchine Italia -, oltre alla qualità delle macchine, consiste nell'estrema vicinanza al cliente. Siamo sempre con le nostre imprese: dalla scelta della perforatrice alle fasi di costruzione e montaggio, dalla formazione all'assistenza tecnica, dalla consulenza sugli utensili ai ricambi. Del resto Bauer non è un semplice venditore di macchine, è una realtà che segue la perforazione a tutto tondo, un mondo altamente tecnologico ma strutturato a misura d'impresa, anche per quelle di minori dimensioni, così frequenti sul mercato italiano”.

Ultime notizie di Bauer Macchine Italia

Perforazione

19/11/2024

Una perforatrice Bauer BG26 per Trivel Sud

Una perforatrice BG26 fornita da Bauer Macchine Italia è uti...

Perforazione

11/06/2024

Le novità Bauer per il mercato italiano all'"In-House 2024"

Andrea Ruggero, direttore commerciale di Bauer Macchine Ital...

Perforazione

06/06/2024

Una perforatrice Bauer BG42 nel centro di Palermo

Circa 100 pali trivellati rivestiti da 1.180 mm di diametro...

Perforazione

14/11/2023

Klemm Bohrtechnik festeggia un doppio anniversario!

Klemm Bohrtechnik e festeggia il suo 60° compleanno e allo s...

Perforazione

15/09/2023

Bauer Macchine Italia al Geofluid 2023

Il Geofluid 2023 di Bauer Macchine Italia vede la comparteci...

Perforazione

24/06/2023

Una perforatrice Bauer BG 33 per l'impresa Trivel Sud

L’impresa Trivel Sud sta utilizzando una perforatrice Bauer...

Notizie correlate

Perforazione

19/11/2024

Una perforatrice Bauer BG26 per Trivel Sud

Una perforatrice BG26 fornita da Bauer Macchine Italia è uti...

Perforazione

30/10/2024

Orteco, infissione di… innovazione

Il costruttore bolognese ha esposto le sue principali soluzi...

Perforazione

29/10/2024

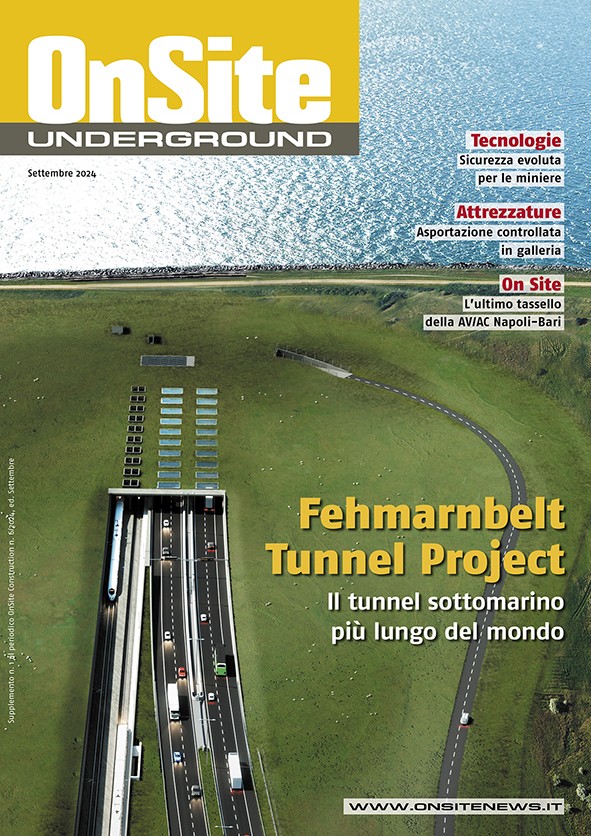

Fehmarnbelt: il tunnel sottomarino più lungo del mondo

Una grande infrastruttura costituita da un tunnel sottomarin...

Perforazione

22/10/2024

Perforatrici Comacchio per il serbatoio idrico di Ventolosa

L’impresa valtellinese TMG, specializzata in interventi di s...

Perforazione

21/10/2024

Una perforatrice Casagrande PG185 sulla AV/AC Napoli-Bari

È stato inaugurato la scorsa primavera l’ultimo cantiere nel...

Perforazione

11/10/2024

Simex: asportazione controllata in galleria

All’aumentare delle richieste di intervento per manutenzione...