Notizie \ Componenti \ Encoder HeavyDuty: duro lavoro e alta precisione insieme

Encoder HeavyDuty: duro lavoro e alta precisione insieme

24/06/2020

Pubblicato da Redazione

Le origini degli ecnoder HeavyDuty di Baumer Hübner risalgono a oltre mezzo secolo fa, quando Baumer Hübner istituì questa speciale categoria di encoder dotati di spiccate caratteristiche di stabilità e affidabilità. Da allora vengono utilizzati ovunque le condizioni d’impiego siano particolarmente difficili e dove sia necessario escludere ogni eventualità di guasto.

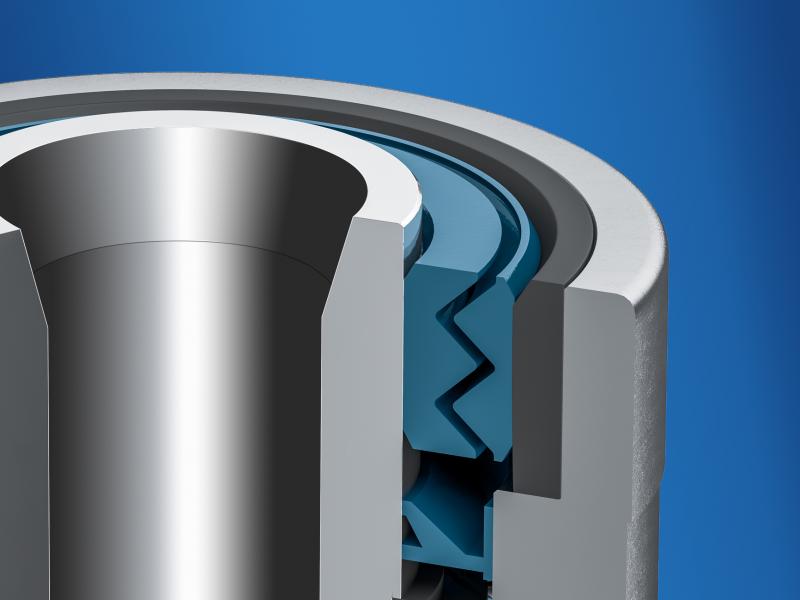

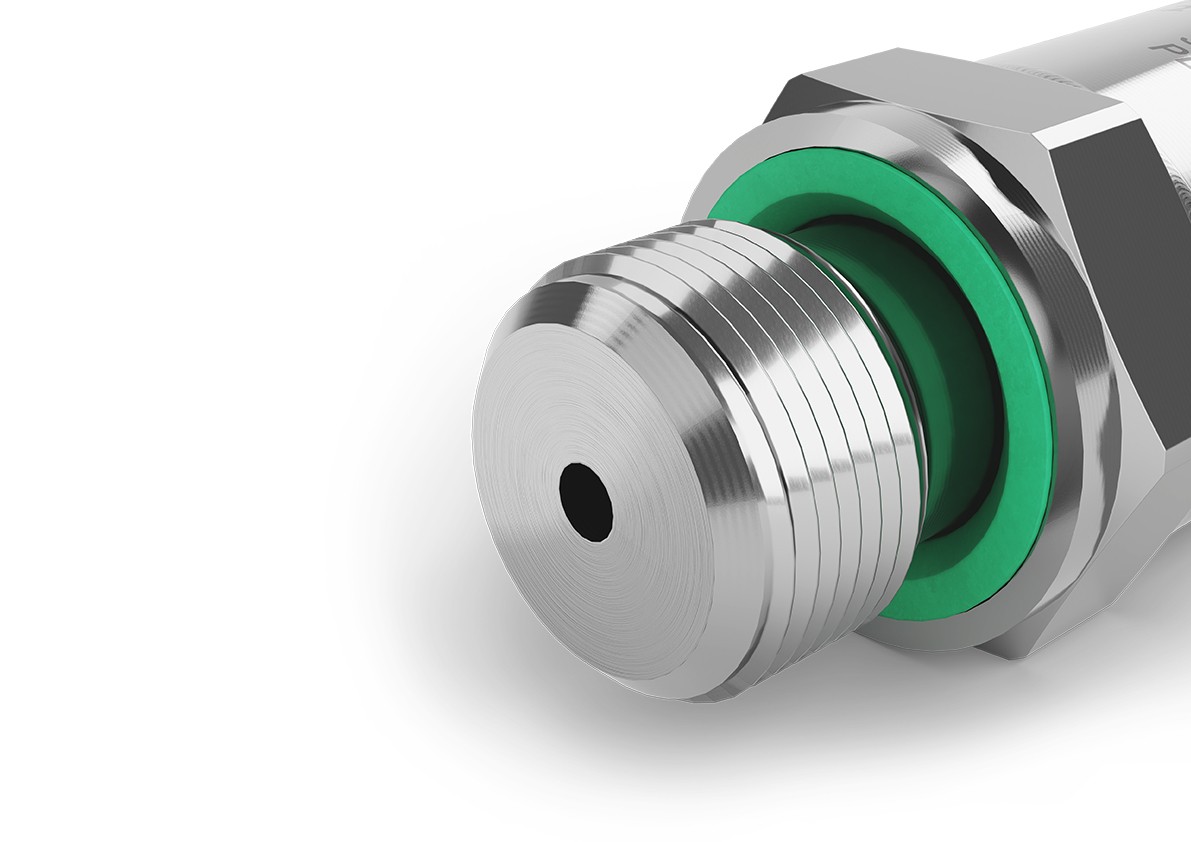

Ma cosa fa esattamente un encoder HeavyDuty e quali possibilità offre all’utilizzatore? Il principio di tenuta Baumer HeavyDuty offre una classe di protezione IP 66 e IP 67 in un ampio range di temperatura fino a +95 °C. Grazie a un’ingegnosa combinazione di guarnizioni a labirinto e dispositivi di tenuta, gli encoder HeavyDuty di Baumer vantano una protezione efficace e duratura contro tutti i tipi di sporco: solido, umido e pastoso.

Gru portuali ogni giorno alle prese con lo sbarco di carichi di migliaia di tonnellate; impianti adibiti al trasporto per diversi chilometri di migliaia di tonnellate di minerali estratti dalle miniere; ascensori destinati alla movimentazione quotidiana di migliaia di persone; linee di produzione automatizzate per la movimentazione delle automobili in diversi stadi di montaggio; ponti a sollevamento verticale con peso complessivo di 1.000 t in grado di portare simultaneamente più treni e alzarsi numerose volte al giorno per consentire il passaggio di navi: il mondo in cui gli encoder HeavyDuty sono chiamati a operare è fatto di scenari come questi, e molti altri ancora, dove svolgere in maniera affidabile nel tempo un compito di per sé già complesso è reso ancor più difficile dalla presenza di condizioni avverse.

Il concetto è legato fin dagli anni Cinquanta al nome Hübner Berlin, azienda fondatrice della classe regina degli encoder. Da allora Hübner Berlin, oggi appartenente a Baumer, società specializzata in sensoristica, ha costantemente affinato la ricetta, fino a guadagnarsi l’odierna fama di esperto di riferimento nel settore degli encoder HeavyDuty. Ma cosa significa HeavyDuty? L’utilizzo del termine in realtà non è né tutelato giuridicamente né regolato da una norma specifica. Semplicemente, “heavy duty” indica un’elevata resistenza a impieghi gravosi. Forse per questo motivo, alcuni pensano che un encoder HeavyDuty sia banalmente un dispositivo munito di uno spesso alloggiamento e una protezione antiruggine. A dire il vero, però, dietro si cela molto di più.

Cos’è che rende un encoder "HeavyDuty"? Per Baumer Hübner, “HeavyDuty” è una promessa di qualità completa. Innanzitutto quindi, un encoder di questo genere non deve mai piantare in asso l’utilizzatore, neppure nelle condizioni più ardue. In secondo luogo, esso deve operare con la stessa precisione di un encoder più piccolo‚ garantendo prestazioni impeccabili nel lungo periodo. Gli encoder HeavyDuty di Baumer Hübner consentono di raggiungere tali obiettivi grazie a quattro caratteristiche.

Precisione: un encoder deve fornire segnali affidabili e assicurare all’utente un controllo e una regolazione di precisione di motori e generatori. Attraverso questi segnali, le centraline di comando degli impianti rilevano il regime di un motore o la posizione di un componente della macchina. Solo ricevendo informazioni precise, la centralina può riconoscere e intervenire se un motore gira sopra o sotto un determinato regime. Trattandosi spesso di macchinari e impianti di grandi dimensioni (gru portuali, escavatori continui a cucchiai, laminatoi, tritarifiuti) si potrebbe credere, come detto sopra, che la precisione non sia un fattore poi tanto determinante. Ma non è così. La movimentazione di grandi carichi richiede prestazioni di massimo livello: un piccolo errore di misurazione può infatti avere gravi conseguenze come quando, ad esempio, si sposta un container di svariate tonnellate.

Robustezza meccanica: un encoder HeavyDuty deve essere in grado di resistere per anni a forti urti, vibrazioni e forze sull’albero. La sostituzione può infatti rivelarsi onerosa, non tanto in termini di costi quanto piuttosto perché l’encoder si trova per lo più in punti di difficile accesso e l’attività dell’impianto deve essere interrotta. Diversi accorgimenti rendono un encoder “heavy duty”: cuscinetti di dimensioni generose su entrambi i lati dell’alloggiamento alla maggior distanza possibile per compensare le forze assiali e radiali, una costruzione robusta con spesse pareti nonché componenti interni resistenti all’urto e alle vibrazioni.

Tenuta: i luoghi in cui un encoder HeavyDuty si trova a lavorare sono generalmente polverosi, sporchi e umidi. Un solido encoder deve perciò presentare una perfetta tenuta stagna, specialmente presso i suoi punti nevralgici, l’albero e il collegamento elettrico. E se acqua salmastra e agenti chimici aggrediscono la superficie esterna, è d’obbligo prevedere una buona protezione anticorrosione scegliendo il giusto materiale

e rivestimento.

Robustezza elettrica: un encoder HeavyDuty non deve lasciarsi fuorviare dai campi elettromagnetici che si generano, come accade ad esempio in tante applicazioni, vicino a dove passano conduttori di corrente non schermati. Senza una sufficiente schermatura, l’elettronica contenuta nell’encoder potrebbe subire danni irrimediabili o fornire segnali di misura errati. Per via delle differenze di potenziale, possono fluire attraverso l’albero correnti, che finiscono per bruciare la lubrificazione del cuscinetto causandone la distruzione. Il “cuore” di un encoder HeavyDuty deve quindi essere isolato elettricamente dal mondo esterno.

Come inizialmente accennato, gli ambiti di applicazione di un encoder HeavyDuty sono molteplici. Per questo l’offerta HeavyDuty di Baumer Hübner prevede numerose opzioni di encoder di tipo sia incrementale sia assoluto. Per quanto riguarda gli encoder incrementali, il riferimento è il modello HOG 10 / POG 10. L’encoder HOG10 presenta caratteristiche aggiuntive, che solo Baumer offre, in grado di aumentare sensibilmente la precisione di montaggio. Due esempi lo dimostrano.

Siccome un encoder HeavyDuty è per lo più utilizzato in contesti inospitali dove polvere, umidità e agenti chimici la fanno da padroni, esso è normalmente dotato di efficaci elementi di tenuta a proteggerlo. Ma non tutte le soluzioni sono uguali! L’HOG10 offre diverse opzioni e sistemi di tenuta specifici per ambienti grassoumidi o polveroso-abrasivi, per applicazioni ai tropici, off-shore, opere cementizie o altre condizioni aggressive. Sono ad esempio disponibili guarnizioni altamente resistenti alla contaminazione da parte di particelle a grana grossa e fine, i cui componenti funzionano in maniera totalmente esente da usura. Inoltre, la costruzione ad attrito nullo consente un esercizio senza perdite in termini di prestazioni: tali guarnizioni assicurano infatti anche a regimi elevati massima tenuta con un ridotto dispendio energetico.

Siccome poi gli encoder HeavyDuty sono di norma utilizzati in grandi impianti, i segnali devono spesso coprire distanze pari o superiori a 100 m. Una qualità pulita del segnale e un’elevata potenza d’uscita dei transistori a prova di cortocircuito sono per Baumer fattori di grande importanza. A seconda della versione, viene garantita una copertura fino a 550 m. E se questo ancora non bastasse, si utilizzano cavi a fibra

ottica per trasmettere i segnali senza interferenze fino a 1,5 km.

Anche gli encoder assoluti come HMG 10 / PMG 10 possiedono caratteristiche oltre lo standard: essi sono infatti in grado di comunicare con esattezza la posizione ad esempio tramite PROFINET. Spesso, nel caso degli encoder assoluti, la regolazione della velocità richiede anche segnali incrementali. Pertanto, gli encoder assoluti HeavyDuty sono in grado di fornire - per mezzo di interfacce seriali digitali come SSI o bus di campo - oltre alla posizione assoluta pure informazioni sulla velocità, ad esempio come segnale HTL o TTL. In aggiunta, alcune singole versioni sono dotate di un commutatore di velocità che segnala la velocità limite tramite un’uscita di commutazione.

Anche per il montaggio sono disponibili diverse possibilità: albero cavo (continuo o aperto su un lato), albero conico o albero pieno con fissaggio tramite flangia EURO B10. All’occorrenza encoder, commutatori di velocità e generatori di impulsi HeavyDuty sono abbinabili a una robusta unità salvaspazio installabile su alberi di comando per la simultanea ricezione dei più svariati segnali di uscita. I grandi encoder come i modelli HOG 16 / 22 / 28 di Baumer vengono utilizzati per il monitoraggio della velocità di motori ad alte prestazioni in condizioni estremamente difficili come in presenza di polvere di carbone, aria marina salmastra o nel calore intenso di un’acciaieria. Per via delle tante opzioni disponibili, è consigliabile verificare con i nostri esperti quale sia l’encoder HeavyDuty più adatto alla specifica applicazione. Qualunque sia la scelta, la dotazione degli encoder HeavyDuty di Baumer Hübner include sempre nel pacchetto precisione e durata oltre lo standard.

Ultime notizie di OnSite News

Stradale

22/11/2024

IVECO partecipa a “L’Italia dei Brevetti – Invenzioni e Innovazioni di successo”

IVECO presenta il suo brevetto sul Platooning: aerodinamica...

Componenti

22/11/2024

SAIM Industrial presenta il primo motore ibrido integrato sviluppato "in-house"

SAIM Industrial ha presentato a EIMA International 2024 il s...

Movimento Terra

21/11/2024

Conoscere la pala gommata: le caratteristiche tecniche generali

Le caratteristihce tecniche generali delle pale caricatrici...

Movimento Terra

12/11/2024

Cantieri edili: furti e atti vandalici in aumento

L’ultimo report BauWatch pone l’accento su un preoccupante i...

Componenti

08/11/2024

Con LoJack la manutenzione predittiva sale a bordo

Dagli Stati Uniti arriva la tecnologia innovativa che consen...

Movimento Terra

07/11/2024

Conoscere il miniescavatore: le attrezzature

Architetture collaudate e una serie di accorgimenti e soluzi...

Notizie correlate

Componenti

22/11/2024

Bobcat aggiunge una nuova funzione alla piattaforma Machine IQ

Nuova funzione Attivazione/Disattivazione del motore da remo...

Componenti

22/11/2024

SAIM Industrial presenta il primo motore ibrido integrato sviluppato "in-house"

SAIM Industrial ha presentato a EIMA International 2024 il s...

Componenti

08/11/2024

Con LoJack la manutenzione predittiva sale a bordo

Dagli Stati Uniti arriva la tecnologia innovativa che consen...

Componenti

08/11/2024

JCB celebra uno importante traguardo nella produzione di motori

JCB segna un importante traguardo industriale con la produzi...

Componenti

07/11/2024

Gefran presenta i suoi sensori per l'idraulica mobile a Bauma China

Gefran esporrà i suoi sensori destinati al settore dell'idra...

Componenti

04/11/2024

TVH e Bepco insieme a EIMA 2024

TVH, specialista globale leader in ricambi per macchine indu...