Notizie \ Perforazione \ Fehmarnbelt: il tunnel sottomarino più lungo del mondo

Fehmarnbelt: il tunnel sottomarino più lungo del mondo

29/10/2024

Pubblicato da Redazione

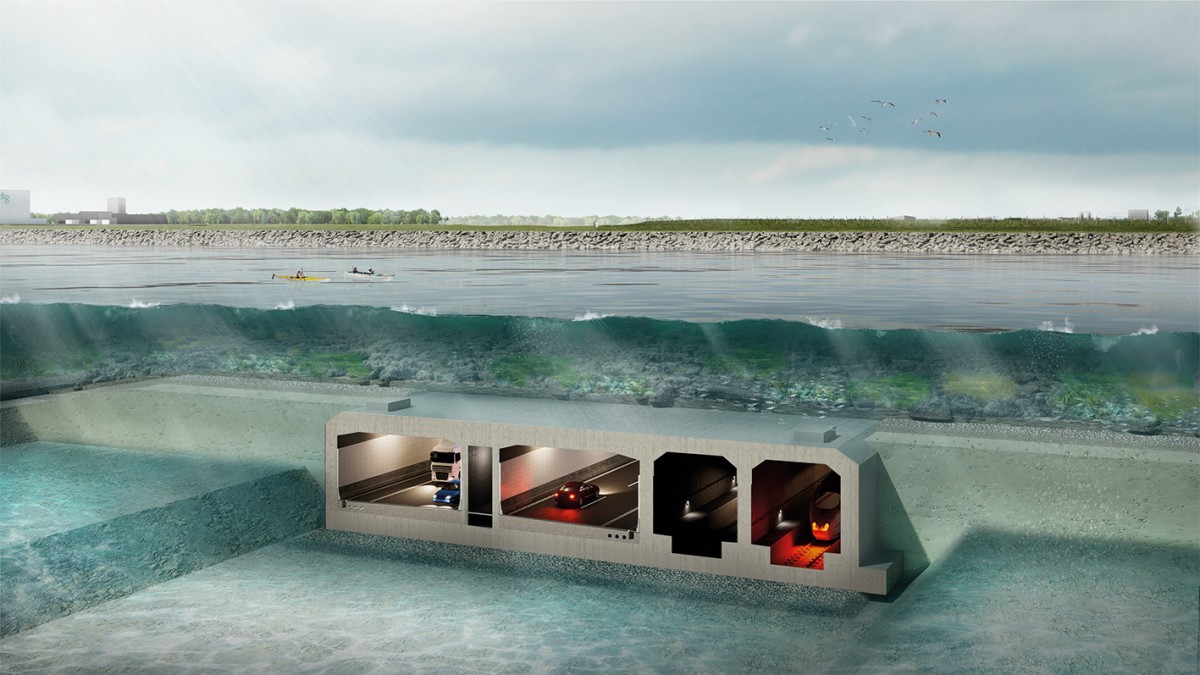

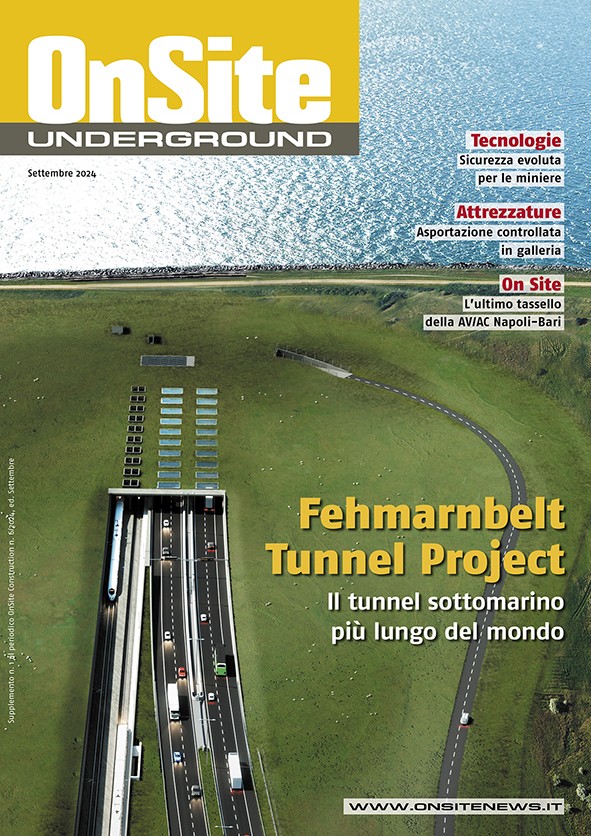

Una grande infrastruttura costituita da un tunnel sottomarino di 18 km, composto dall’unione di 89 elementi scatolari in cemento armato lunghi 217 m e pesanti circa 73.000 t ciascuno: una volta completato, nel 2029, rappresenterà il collegamento sottomarino più lungo del mondo.

Fehmarnbelt è il nome di un nuovo tunnel progettato per unire l’isola danese di Lolland con quella tedesca di Fehmarn. Il progetto - la cui realizzazione è attualmente in corso - risale al 2007, quando i due governi posero le basi dell’accordo per la realizzazione di un collegamento infrastrutturale in sostituzione della connessione via traghetto sul Fehmarn Belt, che divide la baia di Kiel dal golfo di Meclemburgo. Il progetto prevede un tunnel della lunghezza di 18 km, i cui punti di partenza e arrivo corrispondono ai due porti oggi utilizzati dai traghetti che tutti i giorni viaggiano per trasportare persone e beni da una sponda all’altra. Una volta completato il tunnel, il percorso tra Rødbyhavn e Puttgarden durerà 7 minuti in treno e 10 minuti in auto e gli utenti risparmieranno circa un’ora per tratta rispetto alla traversata in traghetto. Inoltre, il Fehmarnbelt tunnel sarà aperto 24 ore al giorno, poiché la struttura non è influenzata dal vento o dalle condizioni meteorologiche, e sarà costantemente monitorato dalle centrali operative dei gestori stradali e ferroviari.

Questo nuovo collegamento, in particolare, rappresenta una tratta importante nella futura rete di trasporto europea e darà un contributo importante alla transizione “verde” del settore dei trasporti: consentire al traffico di utilizzare il percorso più breve e veloce, infatti, ridurrà le emissioni di CO2 e libererà capacità su strade e ferrovie. Un percorso più diretto tra Scandinavia ed Europa centrale significa anche che i treni merci europei in transito, che attualmente occupano capacità ferroviaria su Fionia e Jutland, potranno essere sostituiti da più treni passeggeri tra diverse parti del Paese. Ad esempio, il tempo di percorrenza per i passeggeri dei treni tra Copenaghen e Amburgo sarà ridotto da 4,5 a 2,5 ore.

I dettagli del progetto

Il tunnel sarà realizzato con una caratteristica molto particolare: sarà di fatto “appoggiato” sul fondo dello stretto. La sua costruzione, infatti, prevede la realizzazione di uno scavo, le cui dimensioni massime sono pari a 60 m di larghezza e 16 m di profondità per i 18 km di lunghezza. Lo scavo accoglie le strutture scatolari, prefabbricate in loco sulla terraferma e immerse per la messa in opera, all’interno delle quali scorreranno a completamento avvenuto il traffico veicolare e ferroviario. Il tunnel consisterà di quattro corsie per il traffico veicolare, due per ogni senso di marcia, e da due coppie di binari; ogni direzione di percorrenza sarà separata dalle altre con un piccolo corridoio per la gestione delle emergenze posizionato tra i flussi veicolari. Il corpo del tunnel sarà composto dall’unione di 89 elementi scatolari in cemento armato lunghi 217 m e pesanti circa 73.000 t ciascuno; 10 di questi sono dotati di una sottosezione con funzione di servizio e dovrebbero essere posizionati lungo il tunnel ogni 2 km. Questa strategia dovrebbe ottimizzare le operazioni di manutenzione consentendo anche di risparmiare sui costi complessivi di costruzione. Le stime, insieme al rispetto di rigidi parametri di sicurezza di utilizzo, consentiranno ai veicoli di viaggiare all’interno del tunnel alla velocità massima di 110 km/h (i treni raggiungeranno i 200 km/h). L’insieme di queste caratteristiche renderà il tunnel del Fehmarnbelt, una volta completato, il collegamento sottomarino più lungo del mondo della sua tipologia. Il pool di contractor vede al lavoro la danese Ramboll, la britannica Arup e l’olandese TEC Tunnel Engineering Consultants, che operano per la società di scopo Femern A/S, che oggi svolge il ruolo di committente e che in futuro ne sarà il gestore.

Un tunnel a segmenti

Al tunnel si accede da due “portali”: il primo costruito in Danimarca, vicino a Rødbyhavn, l’altro realizzato in Germania, vicino a Puttgarden. I “portali” mettono in collegamento il tunnel con la rete stradale e ferroviaria dell’entroterra; i lavori per la costruzione del portale sul lato danese sono iniziati nel 2020, mentre quelli lato tedesco l’anno successivo; nella primavera del 2024 è stata costruita una diga permanente attraverso il “portale” del tunnel danese, il che significa che la diga esterna temporanea che era stata costruita per proteggere il mare è stata rimossa. La composizione del tunnel, come già citato, è costituita dall’unione di molte strutture scatolari prefabbricate in situ, il che rende il processo di costruzione più efficiente. Per questo è stata allestita una grande area di produzione per la prefabbricazione degli elementi. La “fabbrica” produce un elemento standard circa ogni due settimane e richiederà in totale circa tre anni e mezzo di lavoro per produrre gli 89 elementi, di cui 79 standard e 10 di tipo speciale. Ogni elemento speciale include una zona speciale nella parte inferiore per ospitare impianti e dotazioni tecnologiche. Gli elementi prodotti vengono quindi “fusi” in segmenti di circa 24 m. Quando un elemento è pronto per la spedizione vengono montate paratie impermeabili su entrambe le estremità e viene trainato in posizione utilizzando rimorchiatori; gli elementi vengono quindi calati sul fondale marino con elevata precisione e attentamente accoppiati insieme. Uno spazio sigillato tra le paratie permette di controllare l’enorme pressione esterna e ciò garantisce una connessione completamente impermeabile. Una volta assemblati gli elementi strutturali possono iniziare i lavori sulle installazioni tecniche e meccaniche del tunnel. Tra queste, le principali sono binari ferroviari, l’impianto di ventilazione, le telecamere e i sistemi di monitoraggio e di comunicazione, la segnaletica e le finiture. Ognuno di questi sottosistemi sarà testato a fondo nella parte finale della fase di costruzione prima dell’apertura, prevista a metà del 2029. I primi elementi scatolari prodotti e pronti per essere posizionati sono stati completati a Maggio 2024.

Le fasi di costruzione

La costruzione del tunnel comporta varie attività suddivise in diverse fasi, a loro volta svolte nell’arco di diversi anni. In generale si possono individuare sette fasi principali:

- preparazione del sito (i cantieri di Rødbyhavn a Lolland e Puttgarden sull’isola di Fehmarn sono stati preparati accuratamente negli anni precedenti la fase di costruzione; sono stati costruiti nuovi canali e strade di accesso, sono stati installati allacciamenti di pubblica utilità e sono stati demoliti diversi edifici esistenti nel cantiere; sono stati inoltre creati nuovi pozzi d’acqua e recinti per le specie anfibie attorno al cantiere);

- costruzione dei porti di lavoro (i porti di lavoro per la realizzazione dei portali e per tutte le attività di produzione e costruzione sono stati predisposti a Puttgarden e a Rødbyhavn; i materiali necessari per il progetto di costruzione vengono trasportati via mare, il che significa che le aree nelle vicinanze della costruzione saranno protette dai veicoli che trasportano carichi pesanti; il porto di lavoro di Rødbyhavn sarà di gran lunga il più grande dei due, poiché è qui che avviene la produzione degli elementi prefabbricati; il porto sul lato danese, infine, sarà utilizzato anche per la movimentazione degli elementi finiti nel Fehmarnbelt);

- dragaggio e creazione della trincea (per creare il “letto” dove ospitare gli elementi del tunnel è stata dragata una trincea lunga 18 km dalla Danimarca alla Germania; gli elementi del tunnel vengono immersi nella trincea, uniti insieme e ricoperti di ghiaia, sabbia e pietra; il materiale in eccesso dal dragaggio sarà utilizzato per costruire nuove aree costiere vicino a Rødbyhavn e in misura limitata a Fehmarn; i lavori di dragaggio della trincea del tunnel sono iniziati nel 2021 e si sono conclusi nei primi mesi del 2024);

- costruzione della “città del tunnel” (nel 2023 è stata completata la “fabbrica”, a est di Rødbyhavn, per la produzione degli 89 elementi in calcestruzzo con cui sarà costruito il tunnel; i capannoni della fabbrica ospitano sei linee di produzione, cinque per gli elementi standard del tunnel e una per gli elementi speciali; sono presenti anche alloggi per i circa 1.300 lavoratori, un vero e proprio “villaggio del tunnel”);

- produzione e assemblaggio degli elementi prefabbricati (gli elementi del tunnel vengono prodotti nello stabilimento di Rødbyhavn e poi trainati lungo la trincea e quindi “immersi” nella posizione stabilita);

- installazione delle componenti tecnologiche (le canne del tunnel saranno dotate di installazioni tecniche, che includono ventilazione, strutture di comunicazione, illuminazione, segnaletica e installazioni autostradali e ferroviarie; i lavori per queste dotazioni inizieranno non appena i primi elementi del tunnel saranno in posizione);

- collaudo e apertura (a tal proposito, tutte le installazioni nel tunnel saranno accuratamente testate prima dell’apertura; le procedure di sicurezza e di emergenza saranno inoltre testate e approvate dalle autorità prima che il tunnel del Fehmarnbelt venga aperto al traffico).

Infrastruttura a elevata sostenibilità ambientale

Il Fehmarnbelt tunnel ha il potenziale per diventare un punto di riferimento per i progetti infrastrutturali dal punto di vista della sostenibilità ambientale. L’obiettivo della committente Femern A/S è che il funzionamento del collegamento, che aprirà nel 2029, sia “CO2 neutral”. Quest’obiettivo sarà raggiunto attraverso l’implementazione di tre iniziative specifiche: ottimizzare l’efficienza energetica nel funzionamento del collegamento; garantire il 100% di energia verde per il funzionamento del collegamento; compensare le emissioni rimanenti tramite rimboschimento. La costruzione del tunnel del Fehmarnbelt darà via anche a un nuovo e vasto programma di interventi paesaggistici e ambientali che aumenteranno la biodiversità, sia sulla terraferma che in acqua. Il progetto prevede anche il recupero della terra e delle rocce scavate dal fondo del mare. Il materiale asportato sarà riutilizzato per ampliare la terraferma: secondo le stime sarà possibile realizzare una nuova superficie di circa 3 km² che amplierà le aree naturali costiere dell’isola di Lolland e, in misura minore, dell’isola di Fehmarn.

Tutto pronto per la prima “immersione”

Il dragaggio della trincea del Fehmarnbelt tunnel, lunga 18 km, è stato completato nell’aprile 2024; circa 15 milioni di m3 di terreno sono stati dragati dal fondale marino (l’equivalente di 6 piramidi di Cheope o 6.000 piscine olimpioniche). Il consorzio FBC che ha eseguito i lavori di dragaggio, composto dalle due società olandesi Boskalis e Van Oord, al suo apice ha utilizzato fino a 70 imbarcazioni da lavoro. Pedro da Silva Jørgensen, vicedirettore tecnico di Femern A/S, ha sottolineato: “È di gran lunga la più grande operazione di dragaggio nella storia della Danimarca ed è stata un’impresa ardua. Il sottosuolo interessato dai lavori è una miscela complessa di diversi tipi di terreno, dall’argilla morbida al calcare duro. Ciò ha dato origine ad alcune sfide significative lungo il percorso, che abbiamo risolto con successo in collaborazione con i nostri appaltatori. Pertanto, siamo felici e orgogliosi di essere ora al traguardo”.

Durante l’operazione le draghe si sono imbattute più volte in enormi blocchi di granito dell’era glaciale, che sono stati particolarmente difficili da rimuovere. Uno dei più grandi pesava 70 t ed è oggi esposto accanto al cantiere di Rødbyhavn. Bart Pröpper, Project Director di Fehmarn Belt Contractors, ha affermato: “Negli ultimi tre anni abbiamo dragato con successo la trincea per il futuro tunnel con un’impressionante varietà di attrezzature di dragaggio, che vanno dalle draghe aspiranti a tramoggia alle draghe retroescavatrici, dai pontoni di dragaggio con benna appositamente sviluppati e costruiti alle navi per la rimozione dei massi. Su tutte queste attrezzature e imbarcazioni abbiamo apportato i necessari miglioramenti per gestire i tipi di terreno difficili a grandi profondità e portare a termine il lavoro in tempo. Durante l’esecuzione di questo progetto tecnicamente complesso la sicurezza dei nostri dipendenti e subappaltatori è stata fondamentale, quindi non solo siamo orgogliosi ed entusiasti del completamento della trincea del tunnel, ma anche del fatto che abbiamo recentemente raggiunto un traguardo importante nelle prestazioni di sicurezza”. La maggior parte del terreno scavato è stato posizionato dietro le dighe al largo della costa. Qui si sono creati 300 ettari di nuova terra emersa. Con il tempo le nuove aree di terra diventeranno un mix di nuove aree naturali e ricreative con spiagge e sentieri escursionistici. Tuttavia, il ruolo di FBC nel progetto non è ancora del tutto terminato: nei prossimi mesi gli appaltatori rimuoveranno la diga temporanea di fronte al portale del tunnel, preparando l’area per l’immersione del primo elemento del tunnel, entro la fine del 2024.

Il primo elemento del tunnel è stato “fuso”

Nel mese di maggio 2024 il primo degli 89 elementi del tunnel è stato “fuso” presso la centrale di prefabbricazione di Rødbyhavn. L’elemento lungo 217 m è composto da nove parti, i cosiddetti segmenti, di 24 m ciascuna. L’elemento del tunnel in calcestruzzo armato viene quindi lasciato maturare per 3 settimane prima che inizi la fase successiva: l’installazione delle paratie in acciaio e delle cisterne di zavorra per garantire la stabilità dell’elemento durante il processo di immersione. La realizzazione del primo elemento del tunnel è stata importante per verificare che il processo di getto sia stato assimilato in modo approfondito e sistematico in modo da garantire la qualità di produzione negli elementi rimanenti.

Ultime notizie di OnSite News

Movimento Terra

12/11/2024

Cantieri edili: furti e atti vandalici in aumento

L’ultimo report BauWatch pone l’accento su un preoccupante i...

Componenti

08/11/2024

Con LoJack la manutenzione predittiva sale a bordo

Dagli Stati Uniti arriva la tecnologia innovativa che consen...

Movimento Terra

07/11/2024

Conoscere il miniescavatore: le attrezzature

Architetture collaudate e una serie di accorgimenti e soluzi...

Attrezzature

05/11/2024

Frese a tamburo trasversali Erkat per il tunnel di Semmering

Le frese a tamburo trasversali Erkat sono adatte per la prof...

Movimento Terra

04/11/2024

La tecnologia BEV di LiuGong a Ecomondo 2024

LiuGong presenterà a Ecomondo due pale gommate a batteria co...

Movimento Terra

31/10/2024

Conoscere il miniescavatore: la cabina

Un ambiente di lavoro comodo, sicuro ed ergonomicamente stud...

Notizie correlate

Perforazione

19/11/2024

Una perforatrice Bauer BG26 per Trivel Sud

Una perforatrice BG26 fornita da Bauer Macchine Italia è uti...

Perforazione

30/10/2024

Orteco, infissione di… innovazione

Il costruttore bolognese ha esposto le sue principali soluzi...

Perforazione

22/10/2024

Perforatrici Comacchio per il serbatoio idrico di Ventolosa

L’impresa valtellinese TMG, specializzata in interventi di s...

Perforazione

21/10/2024

Una perforatrice Casagrande PG185 sulla AV/AC Napoli-Bari

È stato inaugurato la scorsa primavera l’ultimo cantiere nel...

Perforazione

11/10/2024

Simex: asportazione controllata in galleria

All’aumentare delle richieste di intervento per manutenzione...

Perforazione

07/10/2024

Il nuovo collegamento ferroviario con l’Aeroporto di Venezia

È in fase di completamento la nuova ferrovia a doppio binari...