Notizie \ Attrezzature \ Kemroc: una passione per le frese

Kemroc: una passione per le frese

16/07/2024

Pubblicato da Daniele Smiraglia

Qualità dei materiali, affidabilità e un profondo orientamento verso l’innovazione sono i marchi di fabbrica dell’azienda tedesca Kemroc, che vanta una tra le più ampie e complete offerte di frese disponibili sul mercato, in grado di operare con la maggior parte delle tipologie di materiale, adattarsi a escavatori con peso operativo fino a 125 t e di consentire lo scavo di trincee da 80 a 1000 mm di larghezza con singolo passaggio.

“Le frese sono la nostra passione. Con alle spalle più di 20 anni di esperienza, infatti, Kemroc sviluppa e produce frese per escavatori e terne. Attrezzature robuste e forti, i cui componenti sono principalmente realizzati in Germania. Insieme ai nostri clienti sviluppiamo costantemente nuove soluzioni per la demolizione, la costruzione e le applicazioni minerarie, garantendo un’assistenza costante su tutti i nostri prodotti”: queste le parole utilizzate da Arsene Lucas, Sales Manager Europe and North Africa di Kemroc Spezialmaschinen GmbH, incontrato in occasione di Intermat 2024, introducendo l’attività del costruttore di Leimbach.

Due linee per il taglio continuo

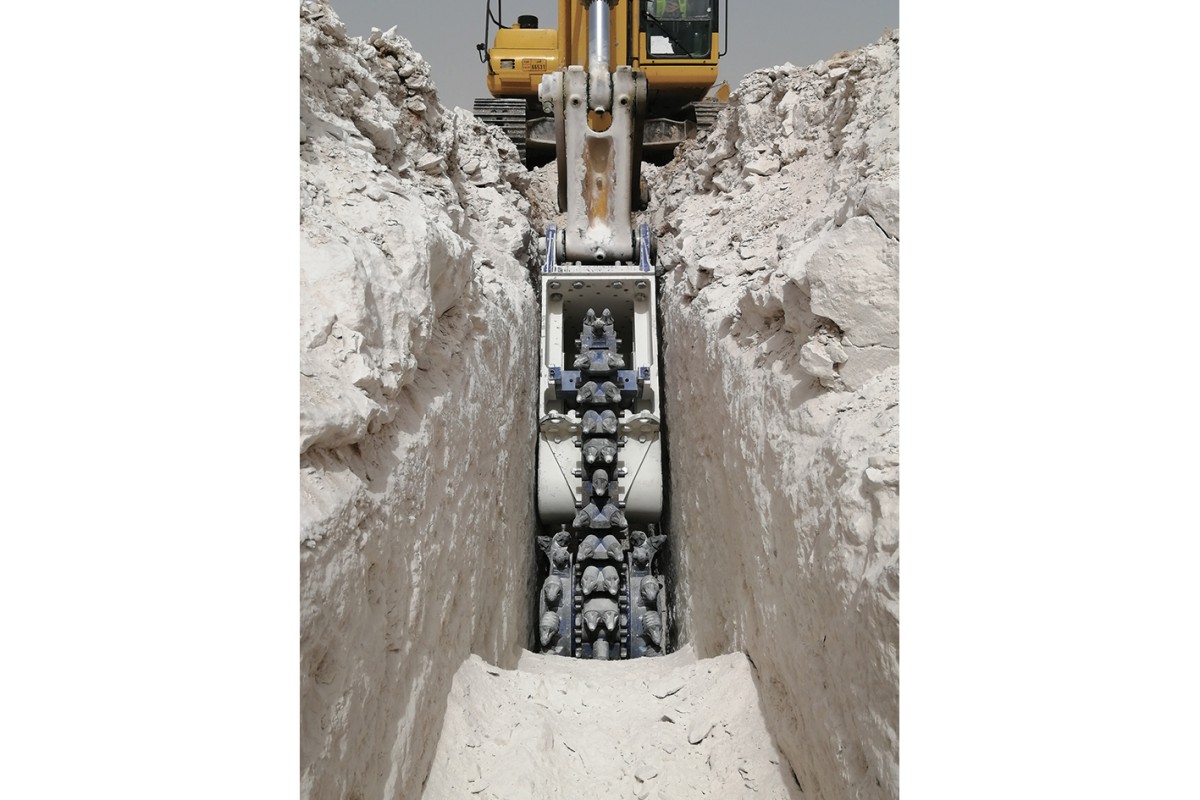

Dall’acciaio al calcestruzzo, passando per la roccia e il legno: le frese sviluppate da Kemroc sono progettate per lavorare in modo affidabile ed efficace su quasi tutte le tipologie di materiale, offrendo il massimo rendimento in fase di taglio e dando la possibilità all’escavatore di realizzare trincee a partire da 8 cm di larghezza. L’azienda è l’unica sul mercato a disporre di due diverse linee di frese per il taglio continuo. La gamma brevettata a catena EK, disponibile in nove modelli, è progettata per l’uso su escavatori da 2 a 70 t e perfetta per lo scavo di trincee strette e profonde a partire da 390 mm. La gamma di frese “Bullhead” KRC, disponibile in cinque modelli e pensata per adattarsi alle esigenze di escavatori da 12 a 50 t, è invece dotata di due tamburi di taglio disposti ad angolo l’uno rispetto all’altro, in modo che le due serie di picchi coprano l’intera superficie senza alcuno spazio tra loro. Con queste due linee di frese è possibile scavare trincee non più larghe dello stretto necessario, risparmiando inutili costi di trasporto per la rimozione del materiale tagliato in eccesso. Merito del loro funzionamento che, proprio come una benna, non prevede alcuna oscillazione o movimento laterale. Non solo: questa peculiarità riduce sensibilmente l’usura dell’ingranaggio di rotazione dell’escavatore, con conseguente risparmio di energia intorno al 40% rispetto a una fresa a tamburo equivalente senza catena tra i tamburi.

Una gamma adatta a ogni esigenza

Tra i prodotti di punta di Kemroc, che in Italia vengono commercializzati dall’azienda di Udine AL Consulting, c’è anche la gamma EKT di teste fresanti a doppio tamburo. Disponibile in nove modelli con potenze nominali da 22 a 220 kW, la linea non prevede una fresa a catena centrale come la EK, ma grazie al kit di conversione quest’ultima può essere montata successivamente. A completamento ci sono poi la gamma di teste fresanti a doppio tamburo con ingranaggi cilindrici KR, robusta e ideale per l’uso su escavatori che operano nei tunnel e per la demolizione silenziosa e con vibrazioni minime di strutture in cemento armato, e la gamma di teste fresanti a doppio tamburo con azionamento diretto KRD, più compatta, leggera e idonea all’utilizzo su escavatori da demolizione. La linea di escavatrici a ruota DMW, con due motori idraulici laterali a coppia che offrono tassi di resa molto alta (anche su roccia dura, con resistenza alla compressione monoassiale di 140 MPa e su cemento armato, con armature fino a 30 mm di diametro), sono disponibili in quattro diverse misure con larghezze fino a 400 mm, per escavatori da 14 a 120 t e sono indicate per la demolizione di ponti con il processo “Cut & Break”. Non solo: come tutte le linee di prodotto a marchio Kemroc, anche la gamma DMW è progettata per lavorare anche sott’acqua fino a una profondità di 30 m (eventuali modifiche garantiscono un’operatività a una profondità maggiore). La gamma KRX è invece ideale per un ampio campo di applicazioni, grazie alla possibilità di abbinare all’unità Powertool sia un attacco per la fresatura (scavo di trincee, taglio di fondamenta, profilatura di teste di pali forati ecc.) che un accessorio per la perforazione, la rimozione e la frantumazione di ceppaie boschive.

Un diamante è per sempre

Seppur le frese restino le protagoniste indiscusse del catalogo di prodotti Kemroc, l’ultima novità dell’azienda tedesca per il settore delle costruzioni è la nuova gamma di seghe diamantate KDS. “L’elevata velocità di rotazione, abbinata a un’ampia scelta di lame, rende questo genere di prodotto perfetto per moltissime tipologie di applicazione”, spiega Arsene Lucas. “Le seghe diamantate KDS sono disponibili in cinque modelli, dotate di motori con potenza nominale da 55 a 230 kW, diametro massimo della lama da 800 a 1.800 mm e coppia massima a 350 bar da 140 a 1.528 Nm, per essere utilizzate con profitto su un’ampia gamma di escavatori con peso da 2 a 30 t. Le unità motrici, che a seconda della versione hanno un peso da 100 a 850 kg, sono caratterizzate da motori di azionamento con cuscinetti resistenti, da protezioni laterali estraibili per tutte le varie tipologie di lame e da un sistema di raffreddamento efficace”. Per ogni singola versione della gamma KDS è possibile scegliere il tipo di lama che meglio si adatta al taglio dei più disparati materiali: dalla pietra naturale al granito, passando per il calcestruzzo, il cemento armato, il legno, la plastica e l’alluminio. “I campi applicativi sono numerosi e vanno dal taglio dell’asfalto nei lavori stradali alla demolizione del cemento armato, fino al riciclaggio di aeromobili dismesse e di alcuni componenti delle turbine eoliche, realizzati in plastica rinforzata con fibra di vetro”, afferma Lucas.

Efficacia nella stabilizzazione

Kemroc è attiva anche nel settore della stabilizzazione del terreno con il suo processo KSI Kemsolid e con le sue lame di miscelazione della gamma KSI, che possono essere utilizzate come attrezzatura specifica per escavatori con peso operativo da 35 a 120 t per la realizzazione di muri in terra-cemento. Spiega Arsene Lucas: “Quando viene perforato il materiale ferroso con la lama di taglio, la sospensione viene fatta uscire tramite apposite condotte nel punto più basso della lama di miscelazione, in modo da ottenere una consistenza omogenea della miscela terra-cemento. Inoltre, diversamente da quanto accade con l’uso di lame di taglio tradizionali, i muri di separazione non vengono realizzati a segmenti, bensì in modo continuo su tutta la lunghezza della struttura, con conseguente esclusione della possibilità di eventuali disallineamenti tra i vari segmenti. Inoltre, le unità KSI - disponibili nel modello KSI 7000, equipaggiato con lame di miscelazione da 5, 6 o 7 m, e nel modello più grande KSI 12000, che può montare lame fino a 12 m - mescolano sempre il terreno per tutta la profondità di lavorazione, garantendo alla struttura in terra-cemento, una volta indurita, la massima omogeneità su tutta la struttura”.

Sono molti i campi di applicazione della procedura Kemsolid KSI: può essere utilizzata per circoscrivere fosse di scavo o sostanze inquinanti, per isolare dighe, argini e masse d’acqua, ma anche per interrompere la propagazione dei rumori intrinsechi nelle strutture o nelle operazioni di puntellamento di scavi o di costruzione di capannoni, per il riempimento degli spazi tra i diversi supporti. Se invece i terreni sono sabbiosi o limosi, Kemroc propone per la stessa tipologia di scopo, ovvero il consolidamento e la stabilizzazione, il processo Kemsolid MSM (Mass Soil Mixing), con l’utilizzo delle lame di miscelazione della gamma KRD MIX. “La miscelazione meccanica del terreno con questo tipo di lame dà la possibilità di aggiungere, a seconda delle necessità, fanghi, malta, cemento o leganti secchi per la stabilizzazione e il consolidamento del suolo, che vengono pompati attraverso il tubo collegato alla prolunga al centro del KRD MIX o tramite aria compressa”. Disponibili in tre modelli e pensate per escavatori da 25 a 50 t, le lame della gamma KRD MI sono in grado di raggiungere una profondità di miscelazione fino a 6 m. Grazie al processo Kemsolid CFA, che ha per protagonisti i prodotti della gamma KRX, è invece possibile realizzare colonne in calcestruzzo gettato in opera fino a 3 m. “Le lavorazioni avvengono grazie a una coclea a rotazione continua posizionata sull’escavatore e azionato dall’impianto idraulico di quest’ultimo”, conclude Lucas. “Nel momento in cui viene raggiunta la profondità finale la coclea viene estratta e, contemporaneamente, viene versato il cemento attraverso la testa di flussaggio grazie a un’apposita pompa, rendendo l’intero processo più flessibile, economico e performante rispetto alle tecniche di perforazione con rivestimento”.

Ultime notizie di OnSite News

Movimento Terra

21/11/2024

Conoscere la pala gommata: le caratteristiche tecniche generali

Le caratteristihce tecniche generali delle pale caricatrici...

Movimento Terra

12/11/2024

Cantieri edili: furti e atti vandalici in aumento

L’ultimo report BauWatch pone l’accento su un preoccupante i...

Componenti

08/11/2024

Con LoJack la manutenzione predittiva sale a bordo

Dagli Stati Uniti arriva la tecnologia innovativa che consen...

Movimento Terra

07/11/2024

Conoscere il miniescavatore: le attrezzature

Architetture collaudate e una serie di accorgimenti e soluzi...

Attrezzature

05/11/2024

Frese a tamburo trasversali Erkat per il tunnel di Semmering

Le frese a tamburo trasversali Erkat sono adatte per la prof...

Movimento Terra

04/11/2024

La tecnologia BEV di LiuGong a Ecomondo 2024

LiuGong presenterà a Ecomondo due pale gommate a batteria co...

Notizie correlate

Sollevamento

14/11/2024

Wacker Neuson propone innovazioni per un lavoro efficiente

Wacker Neuson ha presentato quest'autunno diverse innovazion...

Attrezzature

13/11/2024

MB Crusher conquista le vette... in elicottero!

MB Crusher ha dimostrato l'efficienza delle sue attrezzature...

Attrezzature

05/11/2024

Indeco lancia la nuova configurazione “Auto Dismantler”

L'importante novità di Indeco, progettata appositamente per...

Attrezzature

05/11/2024

Frese a tamburo trasversali Erkat per il tunnel di Semmering

Le frese a tamburo trasversali Erkat sono adatte per la prof...

Attrezzature

04/11/2024

La tecnologia di VTN Europe di scena a Ecomondo

VTN Europe ha annunciato la sua partecipazione alla fiera Ec...

Attrezzature

28/10/2024

Addio ad Alberto Mantovani, fondatore di Mantovanibenne

Mantovanibenne ha annunciato la scomparsa del suo fondatore...