Notizie \ Perforazione \ Le novità Bauer per il mercato italiano all'"In-House 2024"

Le novità Bauer per il mercato italiano all'"In-House 2024"

11/06/2024

Pubblicato da Ettore Zanatta

Il motto dell'"In-House 2024" organizzato quest'anno da Bauer è stato “360º degrees of special foundation”, a simboleggiare un viaggio a 360º nel mondo delle fondazioni speciali: dalle visite del sito produttivo di Aresing alle dimostrazioni delle perforatrici, alla zona fieristica collocata nell'Alte Schweisserei (che alle origini della storia di Bauer ospitava il laboratorio della saldatura), dove si sono tenuti gli expert talks sulle innovazioni ed erano dislocati i comparti dedicati a Service, HSE, Metodologie, Fun Shop e aree di ristoro.

La perforatrice Bauer BG23H è stata presentata in un allestimento con il nuovo Single Pass Extreme 4. Come ha spiegato l'Ing. Andrea Ruggero, direttore commerciale di Bauer Macchine Italia, “lo SPEX4 è un nuovo sistema per il CFA profondo che, in luogo degli abituali 20 m, permette di raggiungere - tramite un dispositivo di prolunga dell’antenna e il tiro in quarta - i 27,3 m. Il kit si può applicare a qualsiasi BG23H, di nuova o di vecchia produzione, ed è una soluzione decisamente interessante per il nostro mercato, anche grazie a tempi di montaggio molto rapidi. Inoltre, il tiro in quarta - in cui la fune principale moltiplica il tiro con un doppio rinvio - consente di avere un aumento di tiro rispetto a quello in seconda da 47 a 61 t, il che si traduce in una forza di estrazione più vigorosa che permette, nonostante una corsa così lunga, di poter fare un CFA fino a 750 mm di diametro con eliche pesanti Bauer”. Bauer Macchine Italia non si è lasciata sfuggire quest'occasione e ha quindi aggiunto recentemente una BG23H al proprio parco noleggio sulla quale poter installare il sistema SPEX 4.

Bauer Macchine Italia, sempre attenta agli aggiornamenti sulla sicurezza, ha inoltre incrementato il proprio parco macchine con una nuova perforatrice BG28H, che prevede il sistema Stability+, un assistente interno alla macchina che autoregola le velocità di movimentazione e di rotazione. “Si tratta - precisa l'Ing. Ruggero - di un assistente antiribaltamento che, facendo palo trivellato, permette di utilizzare lo sbraccio massimo, quindi di tenere l’antenna il più distante possibile dai cingoli, autolimitando la velocità di rotazione sulla ralla. Il tutto va a limitare il rischio di errore umano e, quindi, di ribaltamento. Come accade per lo SPEX4, anche lo Stability+ può essere applicato, mediante un semplice aggiornamento software, alle macchine a pantografo anche di precedente generazione”.

In esposizione a Schrobenhausen anche una nuova perforatrice BG42V, la più grande macchina della Serie Value Line, linea dedicata al palo trivellato, specialmente rivestito. Anch'essa a disposizione del mercato italiano, questa versione beneficia di alcune fondamentali caratteristiche: un’elevata trasportabilità (si tratta di una perforatrice con struttura a “V” che permette il totale smontaggio della macchina) e una rotary da 42.000 Nm di coppia. Ma la caratteristica vincente di questa macchina è il cilindro di tiro/spinta maggiorato che assicura un tiro da 50,5 t e che, con la funzione booster attivabile per brevi intervalli, arriva alle 60 t.

“L'EcoCut - continua l'Ing. Ruggero - è un sistema appendice, che si può applicare anche su frese esistenti, posto tra il telaio della fresa e le ruote scavo in basso. Questo sistema a cilindri e piastre aggrappanti fa sì che la fresa non scavi semplicemente di peso proprio, ma possa anche spingere e tirare. Infatti, una volta in posizione nello scavo, l’operatore apre le piastre dell'EcoCut che si posizionano sul perimetro dello scavo e, attraverso i cilindri superiori, può lavorare al meglio. Questo sistema presenta il grande vantaggio di operare molto più velocemente quando si è in presenza di roccia dura. Inoltre, permette di attraversare senza deviazioni gli strati di roccia inclinata, che normalmente risultano complicati in quanto la fresa tende a seguire il pendio roccioso. Infine, l'EcoCut aiuta enormemente in caso di incaglio della fresa, aumentando le possibilità di disincaglio e quindi recupero della fresa dallo scavo. Di fatto l'EcoCut è quindi anche un dispositivo di sicurezza contro l’incaglio, in grado di incrementare le prestazioni e la velocità di scavo, oltre che permettere una più precisa verticalità”. Il sistema EcoCut, che è stato esposto sulla BC48, è pensato anche per i modelli BC35 e BC40, più idonei al mercato italiano, ed è implementabile anche in un secondo momento rispetto all'acquisto. Rimanendo nel comparto frese, durante l'"In-House 2024" sono stati esposti anche i riduttori di nuova generazione: denominati BCF 11, presentano una coppia maggiore rispetto alla versione precedente e necessitano di manutenzione programmata ogni 2.500 ore di lavoro, in luogo delle precedenti 1.500, con evidenti vantaggi dal punto di vista economico.

Nuova versione anche per l'impianto MAT BE600, che era stato presentato al Geofluid 2023. Rispetto al modello visto a Piacenza il nuovo BE600 vede l'aggiunta di vasconi con agitatore al fine di mantenere in sospensione il fine in uscita dai dissabbiatori doppio stadio, ma soprattutto appare interessante l'abbinamento alla fresa attraverso un tablet in cabina che consente un'interfaccia in tempo reale tra la fresa e il suo impianto. “In tal modo - riprende l'Ing. Ruggero - l’operatore riesce a vedere lo stato di efficienza dell’impianto di separazione e se l’impianto presenta qualche problema. In caso l'impianto andasse in sofferenza l'operatore può quindi rallentare la fase di scavo per permettere all’impianto di processare l’eccesso e ritornare al livello di equilibrio tra lo scavato da parte della fresa e il trattato dall’impianto. Grazie a questa soluzione si evita di avere una persona fissa sull’impianto, liberando così una risorsa in cantiere, inoltre c'è il controllo in tempo reale direttamente dalla cabina della fresa”.

Da citare anche lo “Smart Grab Control”, un nuovo sistema di assistenti al diaframma che permettono, con benna a fune sospesa o con benna idraulica, di rendere molto più semplice e intuitivo il lavoro da parte dell’operatore. Lo “Smart Grab Control” evita l’utilizzo dei pedali, utilizzando solo i joystick. In tal modo anche un operatore poco esperto in questa metodologia di scavo è in grado di apprendere la tecnica con molto meno sforzo perché molte operazioni che solitamente richiedono esperienza all’utilizzo del pedale ora sono automatizzate all'interno della macchina.

Con la denominazione provvisoria di “Site Monitor”, invece, Bauer sta progettando un avanzato sistema informatico di assistenza al cantiere. Questo applicativo sarà inserito in vari tablet presenti in cantiere e permetterà di inserire tutte le macchine già interconnesse ai sistemi in un’unica piattaforma dove il capocantiere o l’operatore potranno vedere tutti i flussi di processo, le macchine e avranno modo di personalizzare i parametri da visualizzare: dall'avanzamento della fresa alle performance dell'impianto, alla densità della bentonite e via di questo passo. Tutti gli attori in cantiere saranno sempre connessi telematicamente a questa piattaforma che assicura una gestione molto più semplice di tutte le attività. Ampiamente personalizzabile da parte del cliente, sarà probabilmente disponibile dalla seconda metà del 2025.

Conferma il direttore commerciale di Bauer Macchine Italia: “Bauer si sta sempre più muovendo verso una digitalizzazione efficace e utile di tutti i processi di cantiere. Si tratta di un aspetto importante anche per il nostro mercato. Prima di tutto perché la digitalizzazione permette un alleggerimento della burocrazia e snellisce la gestione interna perché libera risorse operative, ma soprattutto è importante nei confronti della committenza perché sarà tutto tracciato. Ogni volta che a livello di controllo di qualità o di gestione la committenza chiederà conto di qualcosa tutto il processo sarà registrato e tracciato. Sarà veloce e facile mostrare le evidenze richieste e commutarle in un report o in una cronistoria. In pratica, molto vantaggi a fronte di un costo minimo di implementazione”.

Per far fronte alle sempre più pressanti esigenze formative, il Nauer Training Center ha spinto sull'acceleratore dell'e-learning dedicato ai macchinari, alle metodologie, alle attrezzatura e agli aspetti manutentivi. Questi corsi online vengono erogati sia in formato standard che su specifica richiesta dei clienti e sono disponibili in tempi brevi anche nella lingua d'origine del cliente (anche in italiano). L'E-learning permette di ricevere una prima istruzione Bauer senza la necessità di inviare in Germania il personale dall’Italia. E per un training più completo è sempre possibile abbinare l’E-learning alle sessioni sul simulatore o al training in presenza.

L'"In-House 2024" ha infine offerto l'opportunità di fare il punto anche sul servizio post-vendita. A tal proposito Bauer sta continuando a rafforzare le sue attività in questo settore: dalla disponibilità e velocità di fornitura dei ricambi al servizio prima in via telematica, quindi telediagnosi e assistenza da remoto, poi con l’invio di tecnici in cantiere grazie al personale della filiale di competenza o, in periodi di particolare picco, con la disponibilità di tecnici esperti dalla Germania. “In Italia - riprende l'Ing. Ruggero - possiamo contare su un ben fornito magazzino ricambi che stiamo tenendo sempre aggiornato, fresco, in base alle macchine sul territorio e l’operatività dei cantieri. Stiamo incrementando il personale in grado di intervenire in cantiere. Inoltre, per quanto riguarda i clienti a maggior volume, stiamo ragionando su prodotti di post-vendita customizzati, cioè opportuni contratti service di manutenzione programmata, che comprendano un magazzino ricambi dedicato. Questo sistema consente di organizzare al meglio tutte le operazioni di post-vendita e permette ai clienti di avere un costo certo ed efficace”.

Durante la manifestazione Bauer Macchine Italia è stata insignita del premio “Best Performance Award 2023” da parte di Bauer MAT per i risultati ottenuti dalla filiale italiana durante lo scorso anno. “L’Italia a livello di prodotto MAT - conclude l'Ing. Ruggero - ha un grande potenziale e negli ultimi anni Bauer Macchine Italia sta entrando in modo costante e sempre più deciso nel mercato, portando a fatturati che fanno di Bauer Italia uno dei migliori clienti di MAT a livello globale. Del resto, il vantaggio del prodotto MAT è che è poli marchio e polivalente e applicabile alle più differenti tecnologie".

Ultime notizie di Bauer Macchine Italia

Perforazione

19/11/2024

Una perforatrice Bauer BG26 per Trivel Sud

Una perforatrice BG26 fornita da Bauer Macchine Italia è uti...

Perforazione

06/06/2024

Una perforatrice Bauer BG42 nel centro di Palermo

Circa 100 pali trivellati rivestiti da 1.180 mm di diametro...

Perforazione

14/11/2023

Klemm Bohrtechnik festeggia un doppio anniversario!

Klemm Bohrtechnik e festeggia il suo 60° compleanno e allo s...

Perforazione

15/09/2023

Bauer Macchine Italia al Geofluid 2023

Il Geofluid 2023 di Bauer Macchine Italia vede la comparteci...

Perforazione

24/06/2023

Una perforatrice Bauer BG 33 per l'impresa Trivel Sud

L’impresa Trivel Sud sta utilizzando una perforatrice Bauer...

Perforazione

21/06/2023

Bauer presenta le sue innovazioni all'"In-House Exhibition 2023"

Bauer ha presentato molte novità: dalle perforatrici da palo...

Notizie correlate

Perforazione

19/11/2024

Una perforatrice Bauer BG26 per Trivel Sud

Una perforatrice BG26 fornita da Bauer Macchine Italia è uti...

Perforazione

30/10/2024

Orteco, infissione di… innovazione

Il costruttore bolognese ha esposto le sue principali soluzi...

Perforazione

29/10/2024

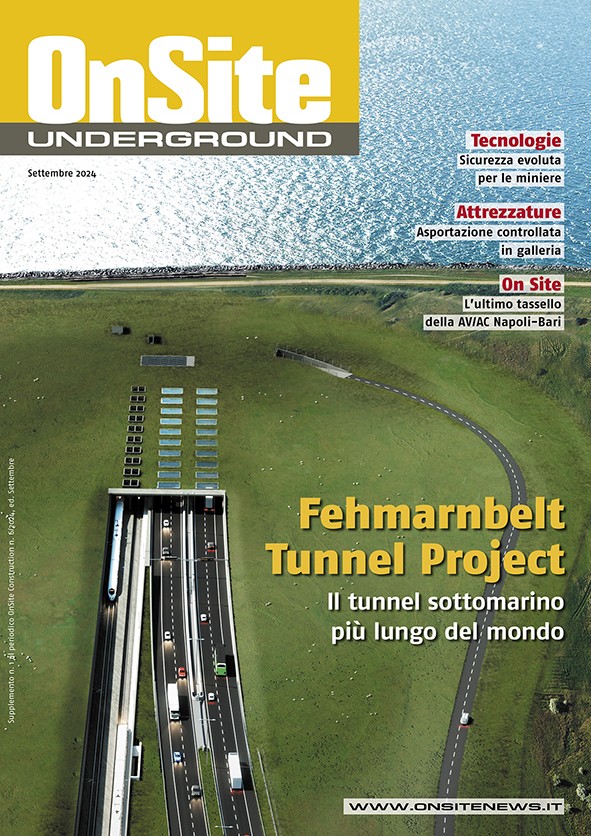

Fehmarnbelt: il tunnel sottomarino più lungo del mondo

Una grande infrastruttura costituita da un tunnel sottomarin...

Perforazione

22/10/2024

Perforatrici Comacchio per il serbatoio idrico di Ventolosa

L’impresa valtellinese TMG, specializzata in interventi di s...

Perforazione

21/10/2024

Una perforatrice Casagrande PG185 sulla AV/AC Napoli-Bari

È stato inaugurato la scorsa primavera l’ultimo cantiere nel...

Perforazione

11/10/2024

Simex: asportazione controllata in galleria

All’aumentare delle richieste di intervento per manutenzione...