Notizie \ Perforazione \ “Ravenna Port Hub”: lo sviluppo delle infrastrutture nel porto di Ravenna

“Ravenna Port Hub”: lo sviluppo delle infrastrutture nel porto di Ravenna

16/05/2024

Pubblicato da Redazione

Inserito nelle reti transeuropee dei trasporti TEN-T il porto di Ravenna ha avviato una serie di investimenti programmati in grado di conseguire importanti incrementi di traffico, migliorare le condizioni di navigabilità e accessibilità per navi di maggiori dimensioni e realizzare strutture e infrastrutture in grado di assicurare maggiori capacità ed efficienza. A tutto ciò stanno contribuendo le perforatrici Soilmec SR-35 e SR-95

Il Porto di Ravenna, l’unico della regione Emilia-Romagna, è un sito “multipurpose”, una piattaforma intermodale con servizi logistici ad alto valore aggiunto dotata di terminal portuali con collegamenti diretti alla rete stradale e autostradale e alla rete ferroviaria nazionale. Grazie alla sua posizione geografica strategica si collega con il Nord Italia e l’Europa centrale, è un punto di riferimento per i mercati del Mediterraneo orientale e del Mar Nero e svolge un ruolo importante anche per quanto riguarda gli scambi con i mercati del Medio ed Estremo Oriente. L’inclusione nel sistema della grande viabilità e il collegamento con le principali reti di trasporto ne fanno un nodo accessibile dai principali mercati italiani ed europei, ragione per cui è stato inserito dalla Comunità europea tra i “Core Port” delle reti TEN-T e fa parte sia del Corridoio Baltico-Adriatico che del Corridoio Mediterraneo. Il porto è inoltre considerato il terminale fluviomarittimo sud del sistema idroviario padano-veneto. La partecipazione a progetti finanziati dai fondi europei ha permesso di ottenere importanti risorse per la realizzazione di nuove opere infrastrutturali, nuovi sistemi e piattaforme ICT e per migliorare la sostenibilità ambientale delle attività portuali: grazie a ciò, nel 2021 si è dato avvio al progetto ACCESS2NAPA (Azione n. 2020-EUTM-0055-S), finanziato dal programma europeo “Connecting Europe Facility”, coordinato dall’Autorità di Sistema Portuale del Mare Adriatico centro settentrionale.

Il progetto “Ravenna Port Hub: Infrastructural works” rappresenta il principale investimento nel porto di Ravenna ed è diviso in due fasi: la prima, in particolare, in corso di realizzazione, prevede il dragaggio dei fondali fino a -12.50 m, l’adattamento ai nuovi fondali delle banchine operative esistenti per 6,5 km, la costruzione di 1.000 m di nuove banchine per il nuovo terminal container in Penisola Trattaroli e l’urbanizzazione di 200 ettari di aree destinate ad attività logistiche e produttive direttamente collegate alle banchine, ai nuovi scali ferroviari merci ed al sistema autostradale. La prima fase del progetto è co-finanziata al 20% dalla Commissione Europea, mentre l’Azione ACCESS2NAPA (2020-EU-TM-0055-S) co-finanzia la progettazione esecutiva della seconda fase del progetto (Attività 1.1). L’obiettivo principale della seconda fase, finanziata anche con i fondi del PNRR, è quello di portare i fondali del porto fino a -14,5 m, adeguando tutte le rimanenti banchine e costruendo un innovativo impianto per il trattamento dei sedimi portuali.

ZLS: la “Zona Logistica Semplificata”

La Regione Emilia-Romagna, per sostenere lo sviluppo del sistema produttivo regionale tramite l’integrazione con il Piano di sviluppo del Porto di Ravenna, ha istituito la “Zona Logistica Semplificata dell’Emilia-Romagna”, che coinvolge otto Province e 18 Comuni, 12 aree produttive e nove nodi intermodali e aree logistiche. Come previsto dalle normative nazionali, la ZLS avrà un’estensione di circa 4500 ettari e unirà il porto di Ravenna, il centro del sistema, con i nodi intermodali regionali e le aree produttive commerciali identificate secondo criteri di collegamento economico-funzionale con il contesto portuale. L’obiettivo della “Zona Logistica Semplificata dell’Emilia Romagna” è di offrire una serie di incentivi e semplificazioni amministrative per nuovi insediamenti logistico-produttivi e commerciali, quali ad esempio il dimezzamento dei tempi burocratici e agevolazioni fiscali e doganali per le merci. Nel porto di Ravenna è prevista una speciale “Zona Franca Doganale Interclusa”.

Le particolarità del cantiere

Oltre alle migliori condizioni di navigabilità e accessibilità per navi di maggiori dimensioni, dunque, il progetto “Ravenna Port Hub: Infrastructural works” consente il citato adeguamento delle banchine portuali e la realizzazione di una banchina a uso di un moderno container terminal che assicuri maggiori capacità ed efficienza. Grazie a ciò il sito potrà disporre di nuove aree per l’insediamento di attività produttive e logistiche che arricchiranno, con nuovi servizi, la catena del valore prodotto dal porto. Aree che, per una superficie complessiva di 200 ettari, saranno direttamente collegate alle banchine, ai nuovi scali ferroviari merci e al sistema autostradale, rappresentando così un unicum nel panorama della portualità nazionale.

L’area di cantiere è localizzata sui depositi appartenenti al Sintema Emiliano‐Romagnolo superiore - Subsintema di Ravenna. Il terreno che caratterizza l’area di intervento è composto nei primi metri da materiale di riporto antropico seguito da uno strato di cordone litorale composto da sabbie fini con intercalazioni limose, per poi presentarsi prevalentemente limoso, derivante dai depositi deltizi e alluvionali, con strati di sabbia limosa e argilla limosa di spessore anche plurimetrico. La soluzione identificata consiste nella costruzione di una piattaforma in calcestruzzo armato, dietro alla paratia esistente, appoggiata su tre allineamenti di pali di fondazione e ancorata con tiranti a barre. Le opere di fondazioni profonde hanno il compito di trasferire in profondità i carichi superficiali della banchina e contenere la spinta sulla parete verticale, maggiorata dal dragaggio, e sostenerne i terreni in eventuali azioni sismiche per mitigare il rischio liquefazione. I pali da fondazione, gettati in opera e armati, hanno un diametro di 1.000 mm e sono disposti su tre file, distanziati circa 4 m l’uno dall’altro, parallelamente rispetto ai muri spondali esistenti. In totale è prevista la realizzazione di 217 pali, eseguiti fino a una profondità di 36 m, che saranno collegati alle armature trasversali del solettone. La piattaforma in c.a. sarà ancorata nel lato opposto mare attraverso la realizzazione di tiranti a bulbo iniettato. Gli ancoraggi sono eseguiti inclinati rispetto al piano campagna con barre autoperforanti a perdere di diametro 114 mm, per una profondità di 19 m; da questa quota si procede in avanzamento per creare il bulbo con trattamento di jet-grouting per altri 16 m, fino a raggiungere una lunghezza complessiva di 35 m.

Due metodologie di infissione

Le caratteristiche del sottosuolo e la necessità di preservare la qualità dei terreni e materiale di risulta che saranno riutilizzati all’interno del progetto “Ravenna Port Hub: Infrastructural works” hanno portato i progettisti a scegliere di utilizzare la tecnologia del palo trivellato con ausilio di camicia di rivestimento. I pali vengono incamiciati fino a una profondità di 24 m, per poi procedere con trivellazione libera fino alla profondità complessiva di 36 m. La particolarità del cantiere sta nella scelta di due differenti metodologie di infissione per realizzare le opere. La prima fila di pali, lato fronte mare, è stata eseguita con la tecnica del “segmental casing”, rotoinfissi direttamente con tavola rotary e scavati con asta kelly telescopica e bucket; per le seguenti due file si è scelto invece di utilizzare la vibroinfissione per l’infissione, appunto, del casing, per poi procedere all’asportazione del terreno tramite trivellazione con asta kelly telescopica e trivella fino alla quota prestabilita. La necessità di dover utilizzare due tecniche differenti risiede nella necessità di preservare le strutture preesistenti mitigando il rischio di possibili cedimenti dovuti alle forti vibrazioni.

Le macchine protagoniste

Per la realizzazione dei pali sono state utilizzate due perforatrici Soilmec di stazza completamente diversa tra loro, i modelli SR-95 e SR-35. Per la prima fila di pali si era reso necessario un macchinario con elevate prestazioni meccaniche, in grado di infiggere casing di 1.000 mm di diametro e con un design robusto in grado di garantire stabilità e sicurezza nell’area circostante. La Soilmec SR-95, modello “High Tech”, è stata scelta in versione con tiro-spinta ad argano WCS e, completa di asta e casing, presenta un peso operativo di 100 t. La torretta è installata su un sottocarro di classe D7 con pattini da 900 mm e bilanciata rispetto al “front weight” da una zavorra da 15 t. La macchina è alimentata da un propulsore diesel Cummins X15 Stage V, in grado di erogare 450 kW, accoppiato a due pompe principali da 444 l/min necessarie per fornire ai grandi attuatori meccanici la potenza necessaria. La testa rotary presenta un valore di coppia massima di 351 kNm e il sistema WCS è stato riprogettato per consentire un alto tasso di produzione. Con una forza di tiro-spinta di 484 kN e una corsa di quasi 19 m, la perforatrice Soilmec è una soluzione ideale per lavorare con camicia di rivestimento, nel caso in esame composta da elementi di 4 e 6 m di lunghezza con giunti a vitoni, che consentono una movimentazione rapida ed efficace. In considerazione del fatto che il materiale di risulta dovrà essere utilizzato per un altro progetto, per sostenere le pareti del palo durante la fase di trivellazione non tubata è stata utilizzata acqua marina al posto della bentonite. In fase di getto, in virtù della presenza di acqua marina, il calcestruzzo è stato additivato da un prodotto chimico anticorrosione salina.

La perforatrice Soilmec SR-35 è stata scelta per lavorare in coppia con un vibratore che consente di infiggere ed estrarre la camicia di rivestimento costruita in un unico elemento di 24 m di lunghezza. Questa perforatrice da 35 t è la macchina che più di ogni altra rappresenta Soilmec: dal 1995, anno di produzione del primo R-312 con più di 1.500 unità vendute, è diventata uno standard di riferimento nel segmento di macchine di media taglia nel campo dell’ingegneria del suolo. Date le ristrette dimensioni del cantiere “Terminal Nord” e la necessità di dover cooperare con il vibratore completo di gruppo potenza e gru ausiliaria serviva una macchina agile e poco ingombrante in grado di scavare pali a 36 m mantenendo alti livelli di produzione. La Soilmec SR-35 si caratterizza per un peso operativo di 37 t e un raggio di coda di 3.857 mm e può essere trasportata mantenendo installata l’asta kelly, riducendo al minimo i tempi di installazione in cantiere. La macchina è allestita con un motore diesel Cummins B6.7 Stage V di ultima generazione, predisposto con sistema “low idle” di Soilmec per migliorare la combustione e consentire di mitigare l’inquinamento acustico. Con una potenza di 179 kW, questo nuovo motore - rispetto al modello precedente - consente consumi specifici inferiori con un risparmio di carburante pari al 5%. La perforatrice, dunque, permette all’operatore di affrontare con facilità anche le situazioni più impegnative. La testa rotary di nuova concezione presenta una maggiore coppia erogata, fino a 152 kNm, un ottimale bilanciamento della coppia e un’elevata efficienza di trasmissione. Il controllo elettronico della cilindrata del motore idraulico della rotary ne aumenta l’efficacia modellando coppia e velocità di rotazione in relazione ai terreni, con un effetto positivo sulla produttività. Il distributore idraulico posizionato sulla rotary apporta molteplici vantaggi in termini di efficienza, andando a limitare le perdite di carico e migliorando il flusso idraulico. La SR-35, inoltre, è equipaggiata con il sistema Soilmec DMS 4.0, in grado di garantire il massimo livello di connettività e aiutando l’operatore a eseguire i lavori in tempi brevi mantenendo alti livelli di qualità grazie a particolari funzioni automatizzate, come il rientro automatico a centro scavo e il sistema di visualizzazione di incastri dell’asta telescopica kelly. Lea perforatrici SR-35 e SR-95, quest’ultima con una produzione giornaliera di 1÷2 pali e il sistema SR-35/Vibratore con produzioni giornaliere di 3÷4 pali al giorno, hanno consentito di rispettare il cronoprogramma dei lavori di fondazione, con produzioni che hanno soddisfatto appieno le aspettative.

Il sistema DMS (“Drilling Mate System”)

Le perforatrici prodotte da Soilmec e protagoniste (anche) nel porto di Ravenna sono predisposte per essere monitorate a distanza attraverso un sistema di telediagnosi denominato DMS (“Drilling Mate System”). Progetto nato a metà degli anni Novanta con l’obiettivo di fornire tanto all’operatore che al personale di cantiere uno strumento attivo di controllo e interazione con la macchina (sensori, sicurezze, motore diesel, parametri di perforazione, eccetera), il sistema DMS si compone di una strumentazione a bordo macchina che rileva in tempo reale l’operatività della perforatrice (“DMS On-board”), di un software che analizza e processa i dati acquisiti dal DMS On-board (“DMS PC”) e di una piattaforma web che consente il controllo remoto della flotta di macchine, trasmettendo in tempo reale localizzazione geografica, eventi, anomalie, dati di produzione, funzionamento e manutenzione della macchina (“DMS Manager”).

Ultime notizie di Soilmec

Perforazione

01/10/2024

Trevi: due emisferi d’ingegneria specializzata

Il Gruppo Trevi è attualmente impegnato in un intervento che...

Perforazione

26/02/2024

Entrata in funzione a Roma l'innovativa idrofresa Soilmec Tiger SC-130

E' entrata in funzione a Roma, in Piazza Venezia, la grande...

Perforazione

20/09/2023

Pali in Marne sui Monti della Laga con Soilmec

soilmec per i pali in Marne sui monti della laga

Perforazione

16/09/2023

Soilmec al Geofluid con le perforatrici SM-13e e SR-45 MP

Soilmec si è presentata alla 24esima edizione del Geofluid c...

Perforazione

07/07/2023

Il Gruppo Trevi all'avanguardia nella gestione della “cybersecurity”

Il Gruppo Trevi è tra le prime realtà in Italia a ottenere l...

Perforazione

08/06/2023

Una perforatrice Soilmec SR-35 sui Monti della Laga

L’impresa Trivell Fond ha eseguito i lavori di fondazione ut...

Notizie correlate

Perforazione

19/11/2024

Una perforatrice Bauer BG26 per Trivel Sud

Una perforatrice BG26 fornita da Bauer Macchine Italia è uti...

Perforazione

30/10/2024

Orteco, infissione di… innovazione

Il costruttore bolognese ha esposto le sue principali soluzi...

Perforazione

29/10/2024

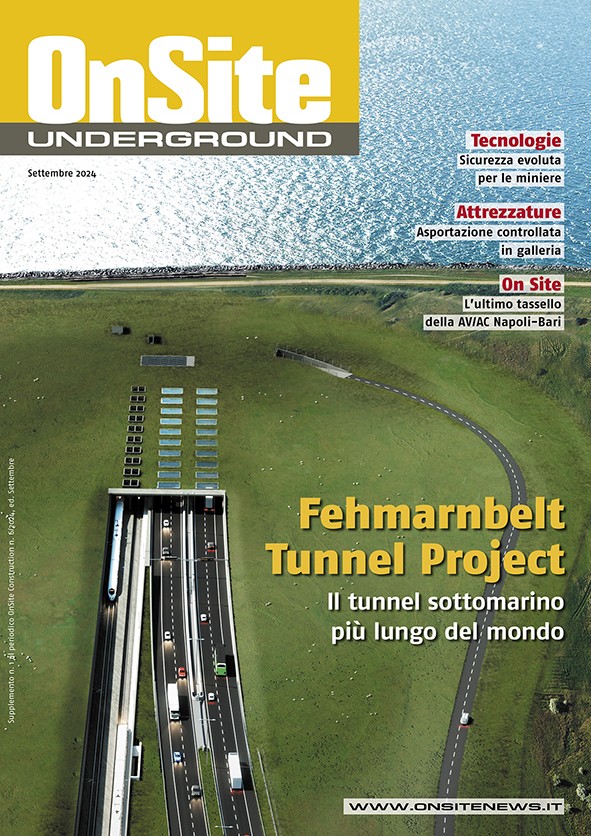

Fehmarnbelt: il tunnel sottomarino più lungo del mondo

Una grande infrastruttura costituita da un tunnel sottomarin...

Perforazione

22/10/2024

Perforatrici Comacchio per il serbatoio idrico di Ventolosa

L’impresa valtellinese TMG, specializzata in interventi di s...

Perforazione

21/10/2024

Una perforatrice Casagrande PG185 sulla AV/AC Napoli-Bari

È stato inaugurato la scorsa primavera l’ultimo cantiere nel...

Perforazione

11/10/2024

Simex: asportazione controllata in galleria

All’aumentare delle richieste di intervento per manutenzione...